废旧轮胎炼油设备的环保达标之路 关键技术与装置研发

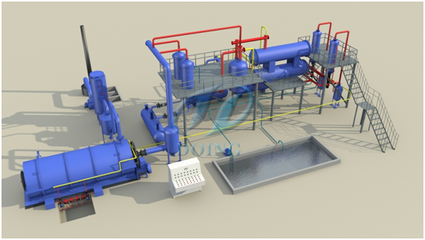

废旧轮胎通过热裂解技术转化为燃料油、炭黑和钢丝,是一条重要的资源化途径。若处理不当,生产过程中产生的废气、废水和固体残渣将造成严重的二次污染。因此,实现环保达标,不仅是行业可持续发展的生命线,也是企业必须履行的社会责任。这主要依赖于工艺路线的优化与一系列高效、针对性强的环保设备及装置的研发与应用。

一、 核心工艺的环保化改进

环保达标首先始于源头控制。现代化的废旧轮胎炼油设备普遍采用密闭式负压或微负压热裂解系统,确保生产全程在密闭环境中进行,从根本上防止了挥发性有机物(VOCs)的无组织排放。优化裂解温度和催化剂使用,可以提高油品收率和品质,并减少有害副产物的生成。

二、 关键环保设备与装置的研发与应用

这是实现达标排放的核心环节,主要针对三大污染源:废气、废水和噪声。

- 废气净化系统:裂解产生的“不凝可燃气”成分复杂,含有硫化氢、非甲烷总烃等污染物。先进的净化流程通常包括:

- 高效除尘:采用旋风分离器、布袋除尘器等,去除烟气中的颗粒物和炭黑粉尘。

- 冷凝回收:多层深度冷凝系统确保油气充分冷凝为油品,减少油气损失和后续处理负荷。

- 脱硫脱硝:针对可燃气中的硫、氮元素,研发应用干法/湿法脱硫装置(如碱液喷淋塔)及SCR/SNCR脱硝技术,大幅降低SO₂和NOx排放。

- 高温焚烧:将净化后的不凝可燃气导入专用燃气锅炉或焚烧炉充分燃烧,为其自身系统供热,实现能量循环利用,并确保燃烧尾气(主要成分为CO₂和H₂O)达标。焚烧炉需配备二次燃烧室和足够的烟气停留时间,确保彻底销毁二噁英等持久性有机污染物。

- 末端深度处理:焚烧后的尾气再经过急冷塔(避免二噁英再合成)、活性炭吸附或更先进的RTO(蓄热式热力焚化炉)等装置进行最终净化,确保颗粒物、二氧化硫、氮氧化物及非甲烷总烃等指标均优于国家《大气污染物综合排放标准》。

- 废水处理系统:生产废水主要来自油气冷凝过程的循环冷却水(后期可能含油)和烟气洗涤水。研发重点在于:

- 油水分离:采用隔油池、高效油水分离器进行预处理。

- 深度生化处理:结合A/O(厌氧-好氧)、MBR(膜生物反应器)等工艺,有效降解废水中的COD、BOD及少量有机污染物,实现循环利用或达标排放。

- 噪声与固废控制:对风机、泵类等高噪声设备加装消声器、隔声罩。产生的炭黑经过造粒改性后可作为工业原料;钢丝可外售给钢铁企业回收;废水处理产生的污泥等危废,则委托有资质的单位进行安全处置。

- 智能监控与传感技术:研发集成DCS(分布式控制系统)或PLC(可编程逻辑控制器)的智能中央控制系统,实时监控裂解温度、压力、烟气排放指标(如安装在线监测系统CEMS)等关键参数,实现工艺自动调节与环保预警,确保设备持续稳定运行在最优环保状态。

三、 研发趋势与未来展望

未来的研发方向将更加聚焦于:

- 系统能效提升与碳减排:优化热交换网络,进一步提高能量利用率,减少综合能耗与碳排放。

- 污染物协同深度治理:研发一体化、模块化的净化装置,以更低的能耗和成本实现多污染物(如VOCs、二噁英、重金属等)的协同去除。

- 产物高值化利用:提升裂解油精制技术和炭黑改性技术,生产更高附加值的产品,从源头提升整个产业链的环保经济性。

- 适应更严格的标准:随着环保法规日益收紧,环保设备的研发必须具有前瞻性,以满足“超低排放”甚至“近零排放”的未来要求。

废旧轮胎炼油设备达到环保标准是一个系统工程,它依赖于清洁工艺路线与后端高效环保治理装置的深度融合与持续创新。只有通过不断的技术研发与严格的运行管理,才能真正实现“变废为宝”与“绿色生产”的双重目标,推动行业走向规范、清洁、高效的可持续发展道路。

如若转载,请注明出处:http://www.chjhbkj.com/product/18.html

更新时间:2026-02-13 15:36:48